4月になりました

長い春休みがそろそろ終わり、新学期の始まりですね。私も大学3回生に無事進級でき、ほっとしているところですが、今年から就活やら卒業研究が始まるので、さらに忙しくなりそうです。

当サイトも開設してから2年が経過しました。はじめの頃に比べれば、更新速度とかが遅くなってきていますが、暇な時間を見つけて記事を書き続けていきますので、よろしくお願いします。(最近、電子回路ばっかりだな・・・)

ヘッドフォンアンプ

さて、今回も電子工作です。ヘッドフォンアンプを作ります。前回言ったように、DAC単体やその他オーディオ機器では、多くの場合出力電力が不足し、ヘッドフォンやイヤフォンがフルに駆動できません。

そもそも、そういったライン出力と呼ばれる出力は、他のオーディオ機器(アンプやレコーダなど)に接続することを考えられています。それらは、入力インピーダンスが大きく、あまり電力を必要としません。そのため、ライン出力は、電力が小さくなっています。ヘッドフォンは、基本的に8Ω-100Ωくらいの小さいインピーダンスを持っているので、電力不足になります。

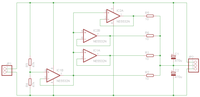

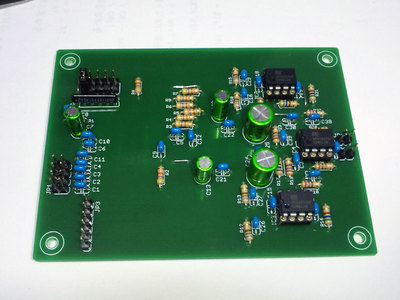

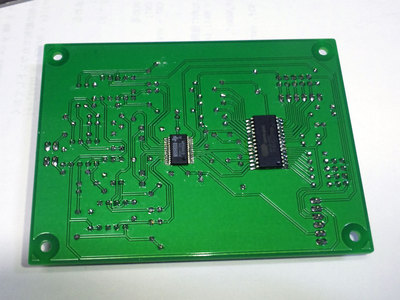

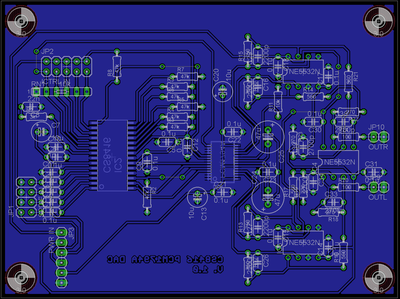

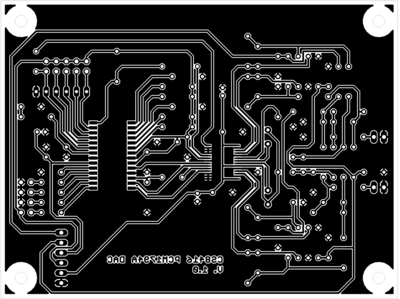

さて、今回作成したヘッドフォンアンプは、nabeさんの設計された回路を使用しました。(勝手に使っちゃいました)

回路・製作については、次のリンクを参照してください。

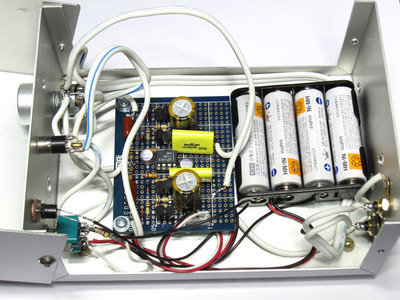

自宅で使用するため、2V以上で製作しています。分圧回路を作ると音質が下がるようなので、電池駆動で両電源を作りました。

ケースは、以前作った低音質なヘッドフォンアンプを破壊して、流用しています。そのため、余計な穴が大量にあいています。

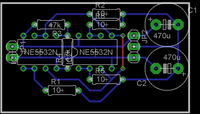

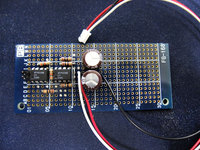

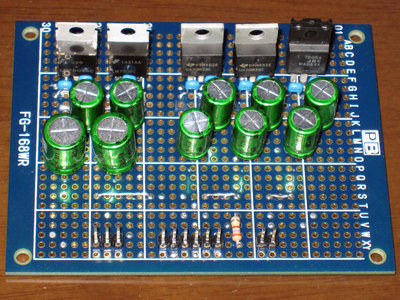

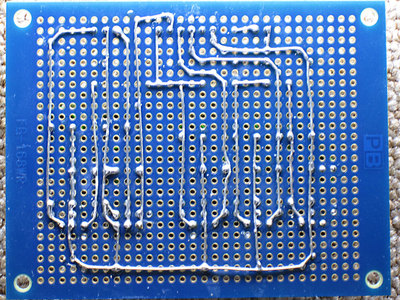

入力部には、以前のHPFを流用しています。オペアンプは、LT1364、トランジスタは、2SC1815、2SA1015の低雑音を使用しています。レイアウトは、シンメトリーになるように頑張ってみました。

その他は、本家を参考にしてください。

かかった費用は、4000円前後。

音質

適当に部品レイアウトをした割には、高音質です。元々高音質な回路なだけあって、素晴らしい音です。ちなみに100時間以上通電させてから聞いています。

ただ、ボリュームの位置によっては、音がひずみます。サーというホワイトノイズや、ビリビリという音割れが発生します。ボリューム最小・最大位置において発生することが多いようです。この現象は、オペアンプを変えると変化するようで、NE5532P、NJM5532、LME4972、OPA2604では、あまり発生しませんでした。

改善

取りあえず、このままで使用しますが、音割れは少し気になります。

ボリュームのL成分?で発振ということが書かれているので、いろいろ試してみることにします。